廢料處理,報廢矽橡膠製品為(wéi)有機矽帶來了哪些好處?

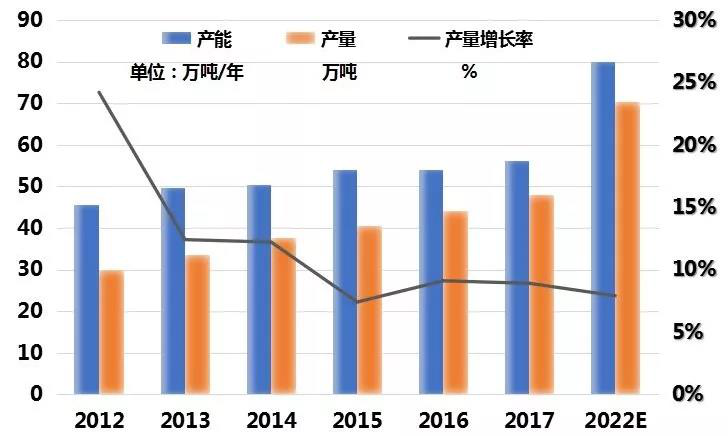

隨著工業生產、交通(tōng)運輸、城市建築的發展以及人口密度的增加,噪聲汙染、大氣(qì)汙染、水汙染和固(gù)體廢棄物的排放(fàng)問題日益嚴(yán)重,已被列為(wéi)世界四大(dà)汙(wū)染。矽橡膠是一(yī)種以(yǐ)矽氧鍵為主(zhǔ)鏈的合成橡膠,具有耐高低溫、耐(nài)輻射、耐高壓、生理惰性、耐臭氧老化、耐候、高(gāo)透氣等性能,且(qiě)對溶劑(jì)油和潤滑油(yóu)等(děng)介質表現出優異的化學惰性。我國高溫矽橡膠產量及消費量近年(nián)來出現了快速增長, 預計未來(lái)五年各(gè)領域對高(gāo)溫矽橡膠的消費保持8%的增長(zhǎng)率,到2022年,我國(guó)高溫矽橡膠產量(liàng)將達到70.3萬(wàn)噸。

近(jìn)年我國(guó)高溫矽橡膠產能及產(chǎn)量情況及預測

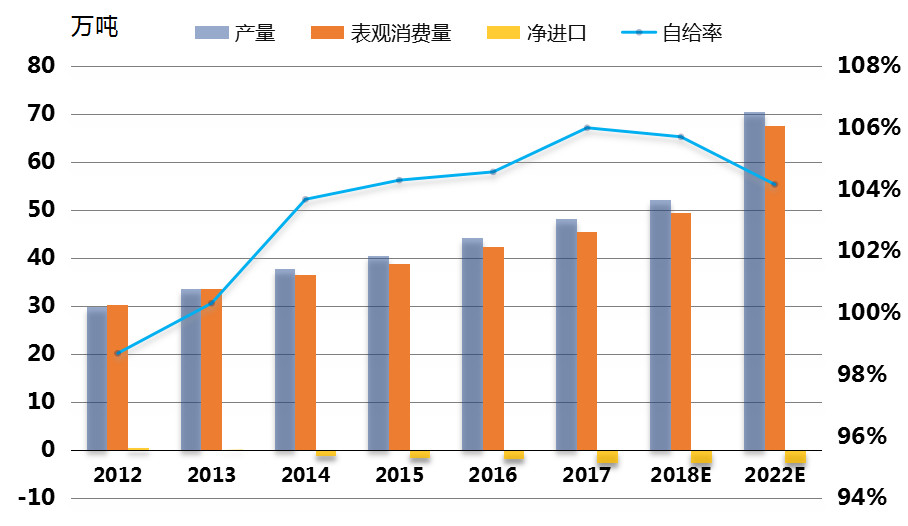

近年我國高溫矽橡膠供需情況及(jí)產品自給率分析及預測

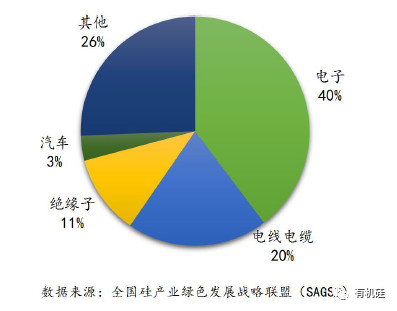

預計到2022年,我國(guó)高溫矽橡(xiàng)膠市場需求量可達67.5萬噸左右。2017年高溫矽橡膠(jiāo)在(zài)各領域所占消費比例見圖3。

圖3 2017年中國高(gāo)溫矽橡膠在各領域的消費情況

隨之而來的是,生(shēng)產中產生的廢次矽橡膠生膠、硫(liú)化成型(xíng)加工中形成的矽膠(jiāo)製品(pǐn)和邊角料以及在(zài)應用過程中形成的廢舊矽橡(xiàng)膠製品量迅速增加。按每年 10% 的淘(táo)汰率估算,產生的廢舊矽橡膠製品量將超過4萬噸/年,是一個不容忽視的問題。

矽膠廢料主要來源於(yú)混煉(liàn)膠成型硫化過(guò)程當(dāng)中油壓成型(xíng)後(hòu)的毛邊,以及矽膠(jiāo)製品報廢產品。廢棄的膠料(liào)當中由(yóu)於添加了不同的輔助用劑(jì),使其各方麵(miàn)性能突出,耐老化,耐(nài)氣候等優良性(xìng)能,幾十年不會自然分解,起初(chū)在沒有找到(dào)正確的處理方法時,上萬噸的矽膠廢料(liào)需要如何處理,一直哭困擾著矽膠製品廠(chǎng)家的發展。

有機矽化合物不能自然分解,因此填(tián)埋方式無法分解處理廢舊矽橡膠。而(ér)通過燃燒方式將廢舊矽橡膠轉化(huà)為白炭黑的工藝(yì)能耗巨大。矽橡膠(jiāo)原料價格較(jiào)高(gāo),廢(fèi)舊矽橡膠的(de)產生與堆積不僅會占用大(dà)量廠房、汙染環境(jìng),還會導致成本上升,對企業造成很大的經濟壓力。因此回收利用廢舊矽橡膠對減少環境汙染、提高經(jīng)濟效益均(jun1)有重要意義。矽橡膠的回收利用目前主要有物理破碎法和化學裂解法。

01

物理(lǐ)破碎法

物理(lǐ)破碎(suì)法是指通過剪切機(jī)器、雙輥機、球磨機等設備(bèi)對廢(fèi)舊(jiù)矽橡膠(jiāo)進行物(wù)理(lǐ)破碎,經分級篩選(xuǎn)後(hòu)直接(jiē)作為填料使用,或經改性處理 ( 活化) 後使用的(de)方(fāng)法。根據溫度和作用方式的不同,物理(lǐ)破碎法又可分為低溫破碎法、捏煉法、磨(mó)光法(fǎ)和彈性變形法 4 種(zhǒng),其獲得的粒(lì)子表麵形態(tài)、形狀及大小各(gè)不相同。

1、破碎後直接作(zuò)填料

矽橡膠具有(yǒu)化學(xué)惰(duò)性,經簡單的物理(lǐ)破碎後,其顆粒表麵的(de)活性官能團較少,很難與(yǔ)新的基膠發生反應。因(yīn)此該方法製備的(de)產品主要用作橡膠及塑料(liào)等的改性填充劑,以達到降低產品成本、動力消耗和改性(xìng)的目的。物(wù)理破碎法製備的矽橡膠顆粒能以任意比例與矽橡膠混煉膠混合。

2、破碎後改性處理(lǐ)

普通橡膠如天然橡膠、丁苯橡膠、順丁橡膠、丁腈(jīng)橡膠等,分子(zǐ)結構為 C—C C—C,其(qí)鍵能低、化學活性高、易與硫磺(huáng)和氧反應,再生處理時較為容易。而矽橡(xiàng)膠(jiāo)的分子結構為 Si—O—Si,其鍵能高、耐熱和耐老(lǎo)化性好、不易被氧化,再生處理時難以用普通(tōng)橡膠的處理方法進行回收。

前蘇聯在上世紀(jì) 80 年(nián)代便(biàn)開(kāi)展了將廢舊矽橡膠先進行物理破碎成顆(kē)粒,然後將顆粒用正矽酸四(sì)乙酯(zhǐ)處理成活性矽橡膠粉,混入新矽橡膠(jiāo)膠料中硫化成製品的研究,發現活化後的矽橡膠粉可改(gǎi)善(shàn)硫化膠的耐低溫(wēn)性能、電氣強度及物理機械性能(néng)。

我國也(yě)開展了對廢舊矽(guī)橡(xiàng)膠改性處理的研究,如:吳紹吟等人采用全天候老化降解、有效破碎分級和表麵硬脂酸活化處理的方法,將廢矽橡膠(jiāo)加工成具有合適粒度 ( 40 目) 的活性再生矽橡(xiàng)膠膠粉,可作為矽(guī)橡膠填料,具有良好的加工性能和補強效果;張衛英等人采用六亞甲基四胺與氯化鐵/氯化亞鐵的混合物對廢舊矽橡膠(jiāo)進行活化改性並作為填料製備(bèi)三元乙丙橡膠(jiāo),發(fā)現(xiàn)這類活化劑能有效活化廢舊矽(guī)橡膠等研究(jiū)。

02

化學(xué)裂解法

廢舊(jiù)矽橡膠中聚矽氧烷分(fèn)子鏈之間(jiān)雖已發生交聯,但交聯密度不大。通過加入適(shì)當的催化(huà)劑( 酸、堿、鹽等) 將矽氧矽鏈節裂解,可將廢舊矽橡膠分解成(chéng)二甲基環矽氧烷混合物 ( DMC)和(hé)小分子鏈狀聚矽氧烷,並可重新應用於矽橡(xiàng)膠生膠製(zhì)備。上述方法即為化學(xué)裂解法,現已成為回收(shōu)利用廢舊矽橡膠(jiāo)的主要途徑。化學裂解法主要包括堿催化、酸催化、水、熱和超聲波裂解法等。歐(ōu)美在矽橡膠裂解回收利用方麵起步(bù)較(jiào)早,現已形成了一(yī)整套技術(shù)成熟、管理規範的矽橡膠裂解回收技術。主要集中於高溫熱解、催化熱解、真空熱解回收等。

1、堿催化裂解法(fǎ)

由於堿和矽橡膠均為固體粉末,常會(huì)使用溶劑以提高其接觸效果,這會造成溶劑損耗和環(huán)境汙染。雖然采(cǎi)用該工藝製得的 DMC 質量(liàng)較高,設備(bèi)腐蝕也較(jiào)小(xiǎo),但仍存(cún)在以下幾方麵的問題: 一是(shì)催化劑消耗量大,生產 1 t 粗(cū) DMC 需消耗 700 ~ 750 kg KOH;二(èr)是有較高風險,釜內易發生局部的劇烈反應(yīng),可能會引發燃燒和爆(bào)炸事故; 三是產(chǎn)物組成複雜(zá),利用困難(nán); 四是適用(yòng)範圍小,隻適用於解聚按鍵類邊角料和模具膠,不適用於玻璃膠。因此,近年來國內有關(guān)廠家逐漸放棄該工(gōng)藝。

2、 酸催(cuī)化裂解法

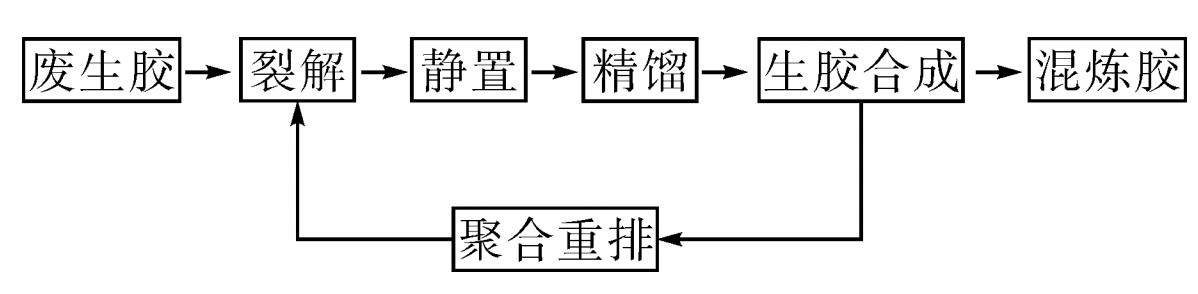

酸(suān)催化裂解法是近年來國內廠家普遍采用的工藝,所用催化劑(jì)主要(yào)為濃硫酸。濃硫酸催化降解(jiě)法與強堿催化(huà)降解法(fǎ)相比,最大(dà)的優勢在於(yú)安全係數(shù)高(gāo),發生燃燒、爆炸的可能(néng)性(xìng)小。但該方法仍存在諸多不足,主要有四個方麵: 一是對(duì)設備(bèi)的(de)耐腐蝕性(xìng)要求較高,實際生產中設備更換頻率較高,提高了成本; 二是 DMC 的回(huí)收率不穩定,即使對(duì)同一種廢舊矽橡膠(jiāo),其 DMC 回收率的波動範(fàn)圍(wéi)可達±15%; 三是 DMC 的回收率較低,對於按鍵類邊角料(liào)這種(zhǒng)高矽氧烷含量的廢料(liào)來說(shuō),其 DMC 回收率(lǜ)僅為(wéi) 40% ~ 50%; 四是大量的酸性廢液、廢(fèi)渣會造成二次汙染,進一步(bù)增加了成本。下圖為國內企業所用的濃硫酸催化裂解法的(de)一般工藝流程。

雖然酸催(cuī)化裂解矽(guī)橡膠工藝相比堿催化裂解矽橡膠工藝有了明顯改善。但是,當矽橡膠(jiāo)配方中含有氫氧化鋁、碳酸鈣等堿性物質時,作為催(cuī)化劑的酸可(kě)以與這些(xiē)堿性物質發生反應,造成催化劑(jì)的大量消耗並產生大量副反(fǎn)應殘渣。因此酸作為催化(huà)劑能夠處理的矽橡膠種類有限。

3、超聲(shēng)波裂解法(fǎ)

高能超聲波法已成功應用到回收硫化矽橡膠(jiāo)中,矽(guī)橡膠中的填料對其回收可能性起到了關鍵作用。此法雖不能得到 DMC,但可得到線形低聚(jù)二甲基矽氧烷,並能再次用於(yú)矽橡(xiàng)膠的生產(chǎn)。S. E. Shim 等人發現超(chāo)聲波能破壞白炭黑填充的矽橡(xiàng)膠(jiāo)中(zhōng)填料與基質間的(de)強氫(qīng)鍵,並在(zài)附加了高能超聲波(bō)的擠出機中進行了矽橡膠的回收。

4、熱裂解(jiě)法

熱裂解法反應條件苛刻,能耗較高,副反應多,回(huí)收(shōu)率不高,且反應器體積小,安全性也較低,很難進(jìn)行大批量生產。但(dàn)此法也(yě)有(yǒu)裂解產物較純、不引入其它化學雜質等優點。目前國內外采用此工藝的廠家極少。

5、水裂解法

硫(liú)化矽(guī)橡膠在高壓水蒸氣中,其矽(guī)氧矽鍵可被打斷,而解(jiě)聚成矽氧烷低聚物。特別是在(zài)少量堿金屬氫氧化(huà)物存在條件下(xià),解聚更(gèng)易發生。但此法(fǎ)能耗較高(gāo),效(xiào)率很低

03

催化裂解法

物理破碎法工藝簡單(dān),操(cāo)作簡便且無毒無汙染,對設備要求較低,通過選擇合理的(de)再(zài)生工(gōng)藝和加工助劑就能在短時間(jiān)內實現矽橡膠再生,適合於矽橡膠邊角料的直接利(lì)用。但適用範圍有限,且無法實現矽(guī)橡(xiàng)膠的多次循環再利用。化學裂(liè)解法主要有(yǒu)堿催化裂解法、酸催化裂解法、水裂解法、熱裂解法和超(chāo)聲波裂解法等。堿催化裂(liè)解法產物中 D4的含量偏低,加入溶劑可提高產率,但該方法中加(jiā)入的溶劑會(huì)帶來新(xīn)的汙染,且不適用於脫羧型有機矽(guī)密封(fēng)膠(jiāo)。酸催(cuī)化(huà)裂解法技術成熟(shú)、效果好、產物中(zhōng)D4的含量高,但設備腐蝕嚴重、利用(yòng)率低,廢酸也難以處理,還會與矽橡(xiàng)膠中如氫氧化鋁、碳酸鈣等填料反(fǎn)應,應用範圍受限。而水裂解法、熱裂解法和超聲波(bō)裂解法等應用範圍較小,對設(shè)備要求高,無法大範圍普及應用。矽氧烷鹵化劑催化裂解(jiě)法是一種新方法,其(qí)能耗低、收率高,具有較為顯著的技術優勢(shì)和經濟前(qián)景。但由於此法提出的(de)時間較短,相關研究還不夠深入(rù),仍有(yǒu)較大的探索和發展空間,在生產工藝優(yōu)化、矽(guī)氧烷混合環體比例調控、尾氣(qì)及廢渣處(chù)理等(děng)方麵還需要進(jìn)一步開展相關工作,生產工藝標準尚需進一步製定。

04

結語(yǔ)

隨著目前我國有機矽產能(néng)的迅猛增長,隨之而來的將(jiāng)會(huì)是廢舊矽橡膠數量的劇(jù)增。膠原材料與橡膠以及塑膠等材質不同,回收價格是(shì)它們的十倍以上,而廢舊原材料的價格也是非常的(de)貴,由於從去年原材料的一直上漲,而矽膠廢料也受到影響,最大時期(qī)價格達到了11000元/噸左右(yòu),而今年部(bù)分地區的均價都在(zài)6000-8000左右,不過也是(shì)非常高的,自然價格(gé)昂貴自然也有它的回收(shōu)利用價值。通過合理、高效(xiào)的方法將廢舊矽橡膠製品回收並將其轉化為矽氧烷環體(tǐ),不僅可以減少矽橡膠對環境的影響,而且可以在(zài)很大程度上緩解(jiě)目前(qián)國內(nèi)對於有機矽上遊原材料的嚴重需(xū)求(qiú),從而實現有機矽行業的綠色可持續發展。

同類(lèi)文章排行

- 矽膠腳墊如何選,常見兩種工藝您(nín)知道嗎!

- 了解矽膠按鍵發展史,從手動(dòng)和遙控它有哪些變化!

- 矽膠(jiāo)冰格耐溫到底好(hǎo)不好,它的特性與優勢(shì)您(nín)都了解(jiě)嗎!

- 選擇矽膠洗臉刷的秘密,不同矽膠(jiāo)刷的結構功能有哪些(xiē)!

- 揭開矽膠保護套的(de)短板,導致它的質量異常原因都有(yǒu)哪些!

- 源頭工廠帶你認識矽橡膠生膠(jiāo)的調配與(yǔ)製程(chéng)

- 矽橡膠製品材料匹配,不同的特性應當如何選材質!

- 汽車用矽橡膠密封圈材質判(pàn)定,如何確保它的質量(liàng)沒水分?

- 矽橡膠製品對原材料的依耐性太大?導(dǎo)致品質異(yì)常的原因有那些!

- 矽膠驅蚊手環的奧秘,穿戴它真的可以避免(miǎn)成為蚊蟲的眼中釘?

最新資訊文章

您的瀏覽曆史